Как работает лазерная резка?

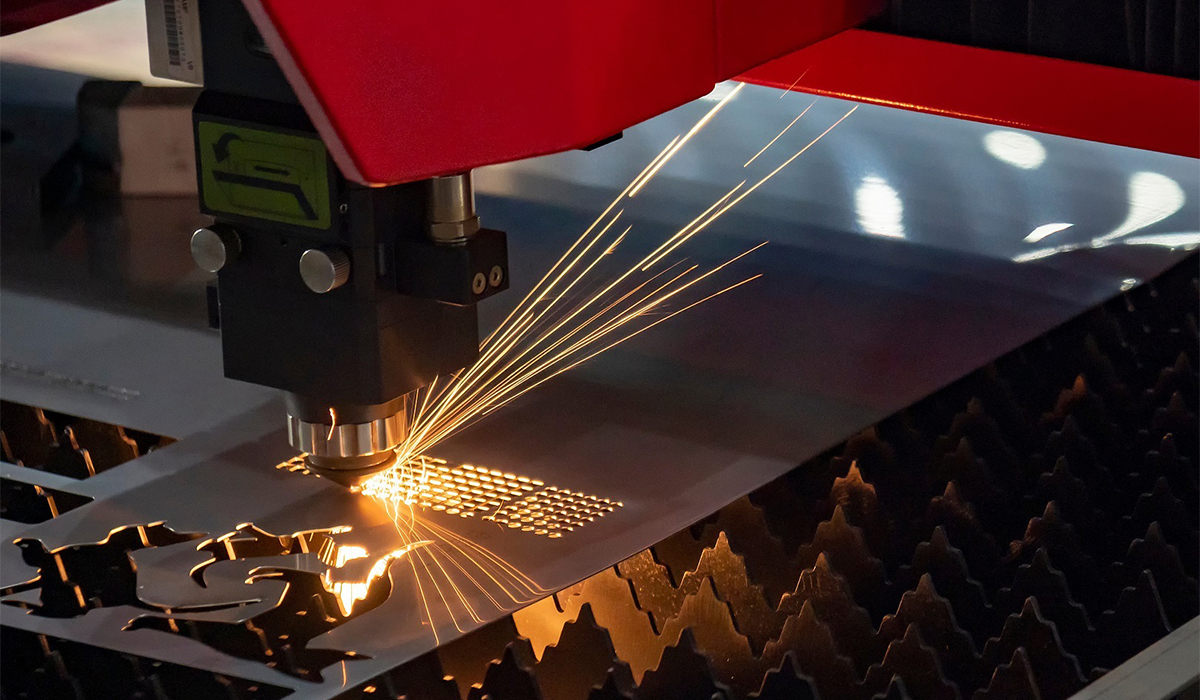

Лазерный рез (надрез / прорез) делает мощный луч, фокусируемый в точке через оптику. Настраивается станок оператором. Сама операция протекает в рамках цифрового G-кода под контролем числового программного управления (ЧПУ). В зависимости от вида лазерной установки, сфокусированный луч: прожигает, плавит, испаряет и сдувает струёй газа обработанный материал, оставляя после себя высококачественную обработанную поверхность.

Генерация лазерного луча происходит путём электромагнитного излучения в диапазоне длин волн: от ультрафиолета (УФ, порядка 0,1 нм) до субмиллиметрового инфракрасного (ИК) за счёт вынужденного рассеивания света активной средой, помещённой в оптический резонатор.

Луч усиливается за счёт внутреннего отражения через частичное зеркало до тех пор, пока его энергии не станет достаточно для выхода в виде когерентного монохроматического светового потока. Этот свет фокусируется на рабочей зоне с помощью зеркал или волоконной оптики, которые направляют луч через усиливающую линзу.

В самом узком месте лазерный луч обычно имеет диаметр менее 0,32 мм, но возможна ширина разреза до 0,10 мм, в зависимости от толщины материала. Если процесс лазерной резки должен начинаться в любом месте, кроме края материала, используется метод прокалывания, при котором импульсный лазер высокой мощности быстро делает отверстие. (Для прожигания 13-миллиметрового листа из нержавеющей стали требуется 5 – 15 секунд).

Виды лазерной резки

Для резки материалов сегодня широко используют 3 вида лазерных технологий:

- Волоконные.

- Газовые (CO2 - лазеры).

- Твердотельные лазеры (неодимовые Nd и Nd:YAG).

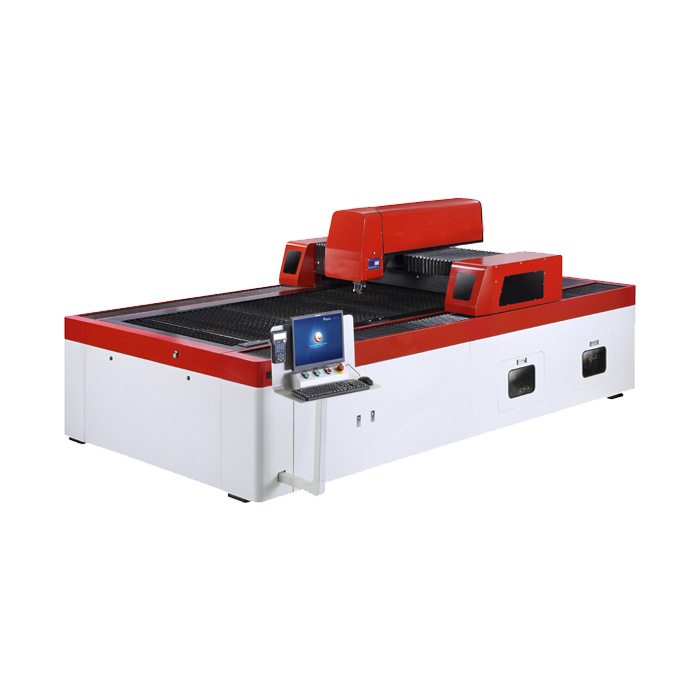

Волоконный вид лазеров – это современный тип оборудования, работающий по оптическому методу. Технология заметно потеснила газовых и твердотельных конкурентов в металлообрабатывающей промышленности. Принцип действия основан на твёрдой усиливающей среде, а не жидкости или газа. Лазер усиливается в стеклянном волокне, чтобы получить гораздо меньший размер пятна, чем тот, который достигается с помощью технологии CO-2. Это делает луч идеальным для резки отражающих металлов.

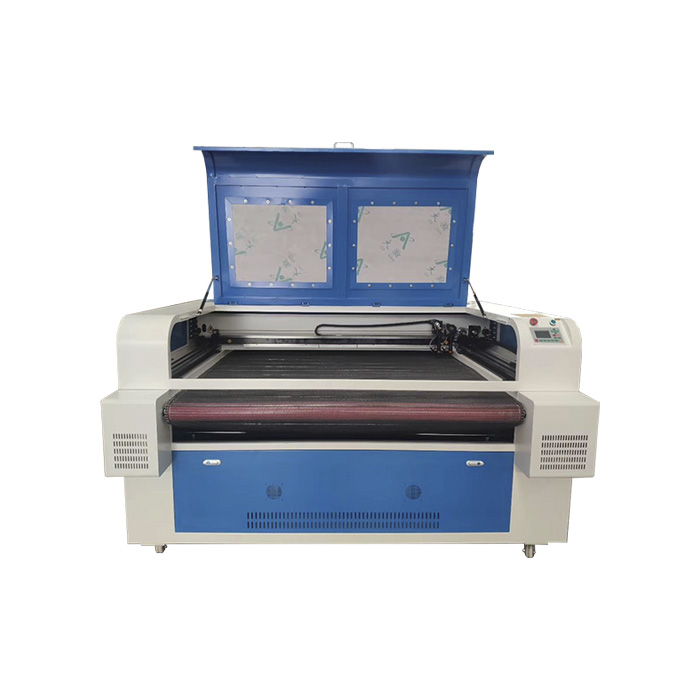

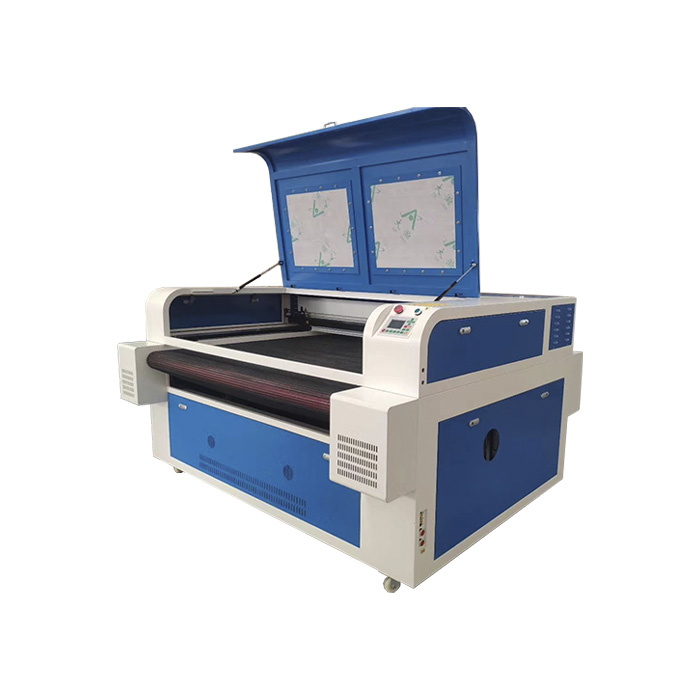

Газовый вид (СО2-лазер) используется для резки, сверления и гравировки в промышленных масштабах. Основан на пропуске электрического тока через газовую смесь (возбуждение постоянным током) или с использованием техники радиочастотной энергии (возбуждение РЧ). Радиочастотный метод более популярен в наши дни. Здесь есть внешние электроды, что позволяет избежать проблем, связанных с их эрозией и отложением копоти на оптике, которые возникают при методе пропуска постоянного тока, где электрод находится внутри.

Другим фактором, который может повлиять на работу CO2-лазера, является тип газового потока. Его вариации включают:

- быстрый осевой поток (до 600 Вт/м);

- медленный осевой поток (50-70 Вт/м);

- поперечный поток до 310 (Вт/м).

В быстром или медленном осевом потоке используется смесь двуокиси углерода, гелия и азота, циркулирующая с высокой (низкой) скоростью с помощью турбины или воздуходувки. Лазеры с поперечным потоком используют простой нагнетатель для циркуляции газовой смеси с более низкой скоростью, в то время как пластинчатые или диффузионные резонаторы используют статическое газовое поле, которое не требует повышения давления или стеклянной посуды.

Твердотельный (неодимовый Nd или Nd:YAG) – применяется для высокоэнергетической раскройки материалов с малым повторением. Его разновидность Nd:YAG используется для очень мощной резки, сверления и гравировки. Отличительной особенностью неодимового лазера считается мощность (была достигнута 250 мегаватт) и значительная длина световой волны (1,06 мкм или 1064 нм), приходящаяся на инфракрасный диапазон.

Где он используется лазерная резка?

Лазерная технология применяется в различных сферах промышленной обработки материалов. В первую очередь её можно встретить при резке и разметке таких материалов, как: алюминий; нержавеющая сталь; низкоуглеродистая сталь и титан. Вместе с этим, лазерный метод успешно используют для промышленной резки: пластика; дерева; керамики; воска; тканей и бумаги. А ещё лазеры применяют для реза материалов в опасных условиях, например, при выводе из эксплуатации атомных электростанций.

Металлообработка

Резка металла – это пример наиболее распространённого применения лазерной технологии и используется для таких материалов, как:

- нержавеющая и низкоуглеродистая сталь;

- вольфрам, никель, латунь и алюминий.

Лазеры идеально подходят для реза металлов, поскольку обеспечивают чистый срез с гладкой поверхностью. Поэтому широко используется для изготовления компонентов и конструктивных форм, включая: кузова автомобилей; корпуса мобильных телефонов; детали двигателей; компоненты рам и панелей различной техники.

Существующие способы резки металла разделяются на механические, термические и высокоточные. К высокоточным относится – лазерная.

Деревообработка

Лазерную технологию используют в раскройке изделий из древесины, таких как: МДФ, ОСП и ФСФ (берёзовая фанера). Эти материалы производятся в форме листов, поэтому прекрасно поддаются резу на рабочем столе. Чем твёрже изделие из древесины, тем больше требуется мощность лазера.

Обработка кремния

Современный мир во многом работает на кремнии. Из него состоят микрочипы, твердотельные полупроводники и множество других компонентов, связанных с компьютерами и электроникой. Он также является важным элементом в области солнечной энергетики, которая имеет растущий потенциал для «зелёной промышленности». Лазеры являются основными инструментами резки кремния, поэтому трудно преувеличить их важность.

Гравировка и маркировка

Чуть меньшее применение лазерной резки можно найти в мире гравировки и маркировки. Здесь лазер требуется не только для изготовления твердотельных заготовок, но и для обработки их поверхностей, например, таких изделий как:

- металлические сувениры;

- знаки отличия и другие изделия из металла;

- изделия из драгоценных металлов и камней.

Когда ювелирам нужна гравировка, они часто обращаются к лазерной резке. Потому что лазерные маркировщики и гравёры не так эффективны для твёрдых материалов.

Преимущества

Лазерная резка имеет ряд преимуществ по сравнению с другими методами раскройки, так как процедура более лёгкая и менее вредная для экологии. Если точность обработки фрезами высокая, то лазером она может быть ещё выше. Поскольку луч работает бесконтактно и не изнашивается в процессе резки, а материалы слабо подвержены деформации при точечном нагреве. Вдобавок лазеры позволяют резать материалы, которые трудно разрезать другими аппаратами.

Лазеры обеспечивают высокий уровень точности и аккуратности. Появление небольшого количества ошибок связано с человеческим фактором. Поэтому стандартная работа станка гарантирует:

- меньшие потери времени;

- низкое потребление энергии;

- снижение производственных издержек.

Лазерная резка может использоваться для травления сложных рисунков на небольших деталях, при этом материал остаётся без заусенцев и с чистым срезом. Загрязнение заготовки при лазерной резке также заметно меньше, чем при других технологиях. В отличие от распространённых фрезерных, ленточнопильных, газокислородных и плазменных методов, – лазерная резка не оставляет беспорядка. Оператору не придётся снимать заусенцы или шлифовать деталь, потому что обработка оставляет края гладкими. В большинстве случаев можно вытащить изделие из резака и отправить его на склад готовой продукции.

Недостатки

Несмотря на множество преимуществ лазерной резки, у неё есть свои недостатки. В некоторых случаях, при ошибках оператора, энергопотребление становится высоким. А раскрой пластиковых панелей создаёт токсичные пары, которые необходимо выводить, что само по себе является дорогостоящей задачей.

Эффективность лазерной резки также зависит от толщины заготовки разрезаемого материала и типа используемого лазера. Без надлежащего ухода материалы, подлежащие резке, могут быть сожжены, а некоторые металлы обесцветиться, если не используется правильная интенсивность лазера.

Хотя плазменная резка по-прежнему позволяет резать более толстые листы, чем лазерная резка, достижения в лазерной технологии означают, что разрыв сокращается, хотя стоимость оборудования все ещё может быть непомерно высокой.

Наконец, несмотря на то, что это автоматизированный процесс, пробные прогоны и ремонт требуют участия человека, что приводит к риску серьёзных ожогов, если оператор вступит в контакт с лазером.